Sursă:https://link.springer.com/chapter/10.1007/978-3-319-48933-9_13

Siliciul, care a fost și va continua să fie materialul dominant în industria semiconductoarelor de mai mult timp [13.1], ne va purta în era integrării ultra-mari (ULSI) și era sistemului-ona-chip (SOC).

Pe măsură ce dispozitivele electronice au devenit mai avansate, performanța dispozitivelor a devenit mai sensibilă la calitatea și proprietățile materialelor utilizate pentru a le construi.

Germaniul (Ge) a fost utilizat inițial ca material asemiconductor pentru dispozitivele electronice în stare solidă. Cu toate acestea, intervalul îngust de bandă (0,66 eV) al Ge limitează funcționarea dispozitivelor pe bază de germaniu la temperaturi de aproximativ 90∘C datorită curenților de scurgere considerabili observați la temperaturi mai ridicate. Pe de altă parte, distanța mai largă de siliciu (1,12 eV) are ca rezultat aparate electronice capabile să funcționeze până la. Cu toate acestea, există o problemă mai gravă decât spațiul îngust de bandă: germaniu nu asigură cu ușurință un strat de pasivare astabil la suprafață. De exemplu, dioxidul de germaniu (GeO2) este solubil în apă și se disociază la aproximativ 800∘C. Siliciul, spre deosebire de germaniu, găzduiește ușor pasivarea suprafeței formând dioxid de siliciu (SiO2), care oferă un grad ridicat de protecție dispozitivului de bază. Acest SiO stabil2stratul are ca rezultat un avantaj decisiv pentru siliciu față de germaniu ca material semiconductor de bază utilizat pentru fabricarea dispozitivelor electronice. Acest avantaj a dus la o serie de noi tehnologii, inclusiv procese de dopaj prin difuzie și definirea unor modele complexe. Alte avantaje ale siliciului sunt că este complet netoxic și că silica (SiO2), materia primă din care se obține siliciu, cuprinde aproximativ 60%a conținutului de minerale din scoarța terestră. Aceasta implică faptul că materia primă din care se obține siliciu este disponibilă în cantități abundente pentru circuitul integrat (IC) industrie. Mai mult, siliciul electronic poate fi obținut la mai puțin de o zecime din costul germaniei. Toate aceste avantaje au făcut ca siliciul să înlocuiască aproape complet germaniul din industria semiconductoarelor.

Deși siliciul nu este alegerea optimă pentru fiecare dispozitiv electronic, avantajele sale înseamnă că va domina aproape sigur industria semiconductoarelor încă de ceva timp.

Au existat interacțiuni foarte fructuoase între utilizatori și producătorii de materiale semiconductoare de la inventarea tranzistorului de contact punct în 1947, când a fost necesarăperfect și purcristalele au fost recunoscute. Concurența a fost adesea de așa natură încât calitatea cristalului cerută de dispozitivele noi ar putea fi îndeplinită doar prin controlul creșterii cristalelor folosind echipamente electronice construite cu aceste dispozitive noi. Deoarece cristalele de siliciu fără dislocare au fost cultivate încă din anii 1960 folosindTehnica Dash[13.2], cercetarea materialelor semiconductoare și eforturile de dezvoltare s-au concentrat pe puritatea materialelor, randamentele de producție și problemele legate de fabricarea dispozitivelor. Diagrama fluxului pentru procesele tipice de preparare a siliciului cu semiconductori. (După[13.1]) Cipuri pe placă ca funcție a generației DRAM. (După[13.3]) În acest capitol, abordările actuale ale preparării siliciului - convertirea materiei prime în siliciu monocristalin (vezi Fig.13.1)- sunt discutate. Următorul pas este purificarea MG-Si la nivelul de siliciu semiconductor (SG-Si), care este utilizat ca materie primă pentru siliciu monocristalin. Conceptul de bază este că MG-Si sub formă de pulbere reacționează cu HCI anhidru pentru a forma diferiți compuși clorosilanici în reactorul cu pat afluidizat. Apoi silanii sunt purificați prin distilare și depunere chimică de vapori (CVD) pentru a forma SG-polisilicon. 1. Poate fi ușor format prin reacția clorurii de hidrogen anhidră cu MG-Si la temperaturi rezonabile de scăzute (200-400∘C). 2. Este lichid la temperatura camerei, astfel încât purificarea poate fi realizată folosind tehnici standard de distilare. 3. Este ușor de manevrat și poate fi depozitat în rezervoare de oțel carbon când este uscat. 4. Triclorosilanul lichid este ușor vaporizat și, atunci când este amestecat cu hidrogen, poate fi transportat în linii de oțel. 5. Poate fi redus la presiunea atmosferică în prezența hidrogenului. 6. Depunerea sa poate avea loc pe siliciu încălzit, eliminând necesitatea contactului cu orice suprafață străină care ar putea contamina siliciul rezultat. 7. Reacționează la temperaturi mai scăzute (1000–1200∘C) și la viteze mai rapide decât tetraclorura de siliciu. Inutil să spun că puritatea tijelor subțiri trebuie să fie comparabilă cu cea a siliciului depus. Tijele subțiri sunt preîncălzite la aproximativ 400∘C la începutul procesului CVD de siliciu. Această preîncălzire este necesară pentru a crește conductivitatea tijelor subțiri de înaltă puritate (rezistență ridicată) suficient pentru a permite încălzirea rezistivă. Depunerea timp de 200–300 ore la aproximativ 1100∘C are ca rezultat tije din polisilicon de înaltă puritate cu diametrul de 150-200 mm. Tijele din polisilicon sunt modelate în diferite forme pentru procesele ulterioare de creștere a cristalelor, cum ar fi bucăți pentru creșterea topiturii Czochralski și tije cilindrice lungi pentru creșterea zonei plutitoare. Procesul de reducere a triclorosilanului pe tija de siliciu încălzită folosind hidrogen a fost descris la sfârșitul anilor 1950 și începutul anilor 1960 într-un număr de brevete de proces atribuite lui Siemens; prin urmare, acest proces este adesea numitMetoda Siemens[13.4]. Dezavantajele majore ale metodei Siemens sunt eficiența redusă a conversiei siliciului și a clorului, dimensiunea relativ mică a lotului și consumul ridicat de energie. Eficiența slabă de conversie a siliciului și a clorului este asociată cu volumul mare de tetraclorură de siliciu produs ca produs secundar în procesul CVD. Doar aproximativ 30%din siliciu furnizat în reacția CVD este transformat în polisiliciu de înaltă puritate. De asemenea, costul producerii polisiliciului de înaltă puritate poate depinde de utilitatea produsului secundar, SiCl4. Tehnologia de producție a Apolysiliconului bazată pe producția și piroliza monosilanului a fost stabilită la sfârșitul anilor 1960. Monosilanul poate economisi energie, deoarece depune polisilicon la o temperatură mai mică și produce polisilicon mai pur decât procesul triclorosilan; cu toate acestea, a fost greu utilizată din cauza lipsei unei căi economice către monosilan și din cauza problemelor de procesare în etapa de depunere [13.5]. Cu toate acestea, odată cu dezvoltarea recentă a căilor economice către silanul de înaltă puritate și funcționarea cu succes a instalației la scară mare, această tehnologie a atras atenția industriei semiconductoarelor, care necesită siliciu cu o puritate mai mare. În procesele industriale monosilan curente, magneziul și pulberea de MG-Si sunt încălzite la 500∘C sub atmosferă de hidrogen pentru a sintetiza silicură de mageneziu (Mg2Si), care se face apoi să reacționeze cu clorura de amoniu (NH4Cl) în amoniac lichid (NH3) sub 0∘C pentru a forma monosilan (SiH4). Polisiliconul de înaltă puritate este apoi produs prin piroliza monosilanului pe filamente de polisilicon încălzite rezistiv la 700-800∘C. În procesul de generare a monosilanului, majoritatea impurităților de bor sunt îndepărtate din silan prin reacție chimică cu NH3. Conținutul de aboron de 0,01-0,02 ppba în polisilicon a fost atins utilizând procesul amonosilan. Această concentrație este foarte scăzută în comparație cu cea observată în polisilicon preparat din triclorosilan. Mai mult, polisiliciul rezultat este mai puțin contaminat cu metale preluate prin procese de transport chimic, deoarece descompunerea monosilanului nu provoacă probleme de coroziune. A fost dezvoltat un proces semnificativ diferit, care folosește descompunerea monosilanului în reactorul de depunere în pat afluidizat pentru a produce polisilicon granular cu curgere liberă [13.5]. Micile particule de semințe de siliciu sunt fluidizate în amestec de amonosilan ∕ hidrogen, iar polisiliciul este depus pentru a forma particule sferice cu curgere liberă, care au o medie de 700 μm în diametru cu o distribuție asize de 100–1500 μm. Semințele cu pat fluidizat au fost fabricate inițial prin măcinarea SG-Si într-o moară aball sau cu ciocan și prin levigarea produsului cu acid, peroxid de hidrogen și apă. Acest proces a fost consumator de timp și costisitor și a avut tendința de a introduce impurități nedorite în sistem prin polizoarele metalice. Cu toate acestea, într-o nouă metodă, particulele mari de SG-Si sunt arse unul către celălalt printr-un flux de gaz de mare viteză, determinându-le să se spargă în particule de dimensiunea adecvată pentru patul fluidizat. Acest proces nu introduce materiale străine și nu necesită leșiere. Datorită suprafeței mai mari a polisiliciului granular, reactoarele cu pat fluidizat sunt mult mai eficiente decât reactoarele cu tijă tradiționale de tip Siemens. Calitatea polisiliciului cu pat fluidizat sa dovedit a fi echivalentă cu polisiliciul produs prin metoda Siemens mai convențională. Mai mult decât atât, polisiliciul granular de formă liberă și densitate mare în vrac permite cultivatorilor de cristale să obțină cât mai mult din fiecare serie de producție. Adică, în procesul de creștere a cristalului Czochralski (a se vedea secțiunea următoare), creuzetele pot fi umplute rapid și ușor până la încărcări uniforme care depășesc de obicei cele ale bucăților de polisilicon stivuite aleatoriu produse prin metoda Siemens. Dacă luăm în considerare, de asemenea, potențialul tehnicii de a trece de la operația discontinuă la tragerea continuă (discutat mai târziu), putem vedea că granulele de polisilicon cu curgere liberă ar putea oferi calea avantajoasă a alimentării auniforme în topirea în stare de echilibru. Acest produs pare a fi o materie primă de evoluție, de mare promisiune pentru creșterea cristalelor de siliciu. Principiile creșterii monocristalului prin (a) metoda zonei flotante și (b) Metoda Czochralski. (După[13.1]) Se estimează că aproximativ 95%din tot siliciul monocristal este produs prin metoda CZ, iar restul în principal prin metoda FZ. Industria semiconductorilor din siliciu necesită puritate ridicată și concentrații minime de defecte în cristalele lor de siliciu pentru a optimiza randamentul de fabricație al dispozitivelor și performanțele operaționale. Aceste cerințe devin din ce în ce mai stricte pe măsură ce tehnologia se schimbă de la LSI la VLSI ∕ ULSI și apoi SOC. Pe lângă calitatea sau perfecțiunea cristalelor de siliciu, diametrul cristalului a crescut continuu pentru a satisface cerințele producătorilor de dispozitive. Deoarece cipurile microelectronice sunt produse prin intermediul unuisistem discontinuu, diametrele plachetelor de siliciu utilizate pentru fabricarea dispozitivelor afectează semnificativ productivitatea (așa cum se arată în Fig.13.2) și, la rândul său, costul de producție. În secțiunile următoare, discutăm mai întâi metoda FZ și apoi trecem la metoda CZ. Acestea din urmă vor fi discutate mai în detaliu datorită importanței sale extreme pentru industria microelectronică. Metoda FZ provine din topirea zonei, care a fost utilizată pentru rafinarea aliajelor binare [13.6] și a fost inventat deTheuerer[13.7]. Reactivitatea siliciului lichid cu materialul utilizat pentru creuzet a dus la dezvoltarea metodei FZ [13.8], care permite cristalizarea siliciului fără a fi nevoie de niciun contact cu materialul creuzetului, care este necesar pentru a putea crește cristale cu puritatea semiconductoare necesară. În procesul FZ, tija de apolisilicon este convertită în lingou de cristal unic, trecând zona amoltenă încălzită de o bobină cu ochi de la un capăt la altul al tijei, așa cum se arată în Fig.13.3A. În primul rând, vârful tijei din polisilicon este contactat și fuzionat cu un cristal cu orientare dorită. Acest proces se numeșteînsămânțare. Zona topită însămânțată este trecută prin tija de polisiliciu prin mișcarea simultană a semințelor cu un singur cristal pe tijă. Când zona topită de siliciu se solidifică, polisiliciul este transformat în siliciu monocristalin cu ajutorul cristalului de semințe. Pe măsură ce zona se deplasează de-a lungul tijei din polisilicon, siliciul monocristal îngheață la capătul său și crește ca o extensie a cristalului de semințe. Topografia cu raze X a semințelor, a gâtului și a părții conice din siliciu în zonă plutitoare. (Amabilitatea Dr. T. Abe) Sistem de susținere pentru cristalul de siliciu cu zonă plutitoare. (După[13.9]) Pentru a obține monocristale de siliciu de tip n sau p cu rezistivitatea necesară, fie polisiliciul, fie cristalul în creștere trebuie dopat cu impuritățile donatorului sau respectiv acceptorului corespunzător. Pentru creșterea siliciului FZ, deși au fost încercate mai multe tehnici de dopaj, cristalele sunt de obicei dopate prin suflarea gazului adoptant, cum ar fi fosfina (PH3) pentru siliciu de tip n sau diboran (B2H6) pentru siliciu de tip p pe zona topită. Gazul dopant este de obicei diluat cu gaz purtător, cum ar fi argonul. Marele avantaj al acestei metode este că producătorul de cristale de siliciu nu are nevoie să stocheze surse de polisilicon cu rezistivități diferite. Aplicarea NTD a fost aproape exclusiv limitată la cristalele FZ datorită purității lor mai mari în comparație cu cristalele CZ. Când tehnica NTD a fost aplicată cristalelor de siliciu CZ, s-a constatat că formarea donatorului de oxigen în timpul procesului de recoacere după iradiere a schimbat rezistivitatea față de cea așteptată, chiar dacă s-a atins omogenitatea donatorului de fosfor [13.11]. NTD are neajunsul suplimentar că nu este disponibil niciun proces pentru dopanții de tip p și că este necesară o perioadă de iradiere excesiv de lungă pentru rezistivități scăzute (în intervalul 1-10 Ω cm). În timpul creșterii cristalelor FZ, siliciul topit nu intră în contact cu nicio substanță în afară de gazul ambiant din camera de creștere. Prin urmare, un cristal de siliciu FZ se distinge inerent prin puritatea sa mai mare în comparație cu cristalul aCZ care este crescut din topitură - implicând contactul cu creuzetul aquartz. Acest contact dă naștere la concentrații mari de impurități de oxigen de aproximativ 1018atomi ∕ cm3în cristale CZ, în timp ce siliciu FZ conține mai puțin de 1016atomi ∕ cm3. Această puritate mai mare permite siliconului FZ să obțină rezistivități ridicate care nu pot fi obținute folosind siliciu CZ. Cea mai mare parte a siliciului FZ consumat are o rezistență cuprinsă între 10 și 200 Ω cm, în timp ce siliciu CZ este de obicei pregătit pentru rezistențe de 50 Ω cm sau mai puțin din cauza contaminării din creuzetul de cuarț. Siliciul FZ este, prin urmare, utilizat în principal pentru a fabrica dispozitive de putere semiconductoare care suportă tensiuni inverse mai mari de 750-1000 V. Creșterea cristalului de înaltă puritate și caracteristicile de dopaj de precizie ale NTD FZ-Si au dus și la utilizarea acestuia în detectoarele cu infraroșu [13.12], de exemplu. Cu toate acestea, dacă luăm în considerare rezistența mecanică, de mulți ani se recunoaște că siliciu FZ, care conține mai puține impurități de oxigen decât siliciu CZ, este mai slab din punct de vedere mecanic și mai vulnerabil la stresul termic în timpul fabricării dispozitivului [13.13,13.14]. Procesarea la temperatură ridicată a plachetelor de siliciu în timpul fabricării dispozitivelor electronice produce adesea suficientă tensiune termică pentru a genera luxații de alunecare și deformare. Aceste efecte produc pierderi de randament datorate joncțiunilor scurse, defectelor dielectrice și duratei de viață reduse, precum și randamentelor fotolitografice reduse datorită degradării planeității napolitane. Pierderea planarității geometrice din cauza deformării poate fi atât de gravă, încât napolitanele nu mai sunt prelucrate. Din această cauză, plachetele din silicon CZ au fost utilizate mult mai pe scară largă în fabricarea dispozitivelor IC decât plăcile FZ. Această diferență în stabilitatea mecanică față de solicitările termice este motivul dominant pentru care cristalele de siliciu CZ sunt utilizate exclusiv pentru fabricarea circuitelor IC care necesită un număr mare de etape de proces termic. Pentru a depăși aceste neajunsuri ale siliciului FZ, creșterea cristalelor de siliciu FZ cu impurități dopante precum oxigenul [13.15] și azot [13.16] a fost încercată. S-a constatat că doparea cristalelor de siliciu FZ cu oxigen sau azot la concentrații desau, respectiv, are ca rezultat o creștere semnificativă a rezistenței mecanice. Această metodă a fost numită după J. Czochralski, care a stabilit o tehnică pentru determinarea vitezei de cristalizare a metalelor [13.17]. Cu toate acestea, metoda de tragere reală care a fost aplicată pe scară largă la creșterea monocristalului a fost dezvoltată deTealșiMic[13.18], care a modificat principiul de bază al lui Czochralski. Au fost primii care au crescut cu succes monocristale de germaniu, de 8 inci în lungime și 0,75 inci în diametru, în 1950. Ulterior au proiectat un alt aparat pentru creșterea siliciului la temperaturi mai ridicate. Deși procesul de producție de bază pentru siliciu monocristal s-a schimbat puțin de când a fost inițiat de Teal și colegi, monocristale de siliciu cu diametru mare (până la 400 mm) cu un grad ridicat de perfecțiune care îndeplinesc dispozitivele de ultimă generație cererile au fost crescute prin încorporarea tehnicii Dash și a inovațiilor tehnologice succesive în aparat. Eforturile de cercetare și dezvoltare de astăzi referitoare la cristalele de siliciu sunt îndreptate spre atingerea uniformității microscopice a proprietăților cristalelor, cum ar fi rezistivitatea și concentrațiile de impurități și microdefecte, precum și controlul microscopic al acestora, care vor fi discutate în altă parte în acest manual. 1. Bucăți de polisilicon sau boabe sunt plasate în creuzetul de acvartz și topite la temperaturi mai mari decât punctul de topire al siliciului (1420∘C) într-un gaz ambiental inert. 2. Topitura este menținută la o temperatură înaltă pentru o perioadă de timp, pentru a asigura topirea completă și ejectarea de bule mici, care pot provoca goluri sau defecte negative ale cristalului, din topitură. 3. Cristalul de semințe cu orientarea dorită a cristalului este scufundat în topitură până când începe să se topească singur. Sămânța este apoi retrasă din topitură astfel încât gâtul să se formeze prin reducerea treptată a diametrului; acesta este cel mai delicat pas. Pe parcursul întregului proces de creștere a cristalului, gazul inert (de obicei argon) curge în jos prin camera de tragere pentru a elimina produsele de reacție precum SiO și CO. 4. Prin creșterea treptată a diametrului cristalului, partea conică și umărul sunt crescute. Diametrul este mărit până la diametrul țintă prin scăderea ratei de tragere și ∕ sau a temperaturii topite. 5. În cele din urmă, partea cilindrică a corpului cu un diametru constant este crescută prin controlul ratei de tragere și a temperaturii topirii, compensând în același timp scăderea nivelului topiturii pe măsură ce cristalul crește. Rata de tragere este, în general, redusă spre capătul cozii cristalului în creștere, în principal datorită creșterii radiației de căldură din peretele creuzetului pe măsură ce nivelul topiturii scade și expune mai mult peretele creuzetului cristalului în creștere. Aproape de sfârșitul procesului de creștere, dar înainte ca creuzetul să fie complet drenat de siliciu topit, diametrul cristalului trebuie redus treptat pentru a forma un con de capăt pentru a minimiza șocul termic, care poate provoca luxații de alunecare la capătul cozii. Când diametrul devine suficient de mic, cristalul poate fi separat de topitură fără generarea de luxații. Vedere schematică a sistemului tipic de creștere a cristalelor de siliciu Czochralski. (După[13.1]) Partea de capăt de semințe a cristalului de siliciu Czochralski crescut Lingot de siliciu Czochralski extra-mare la dimensiunea de 400 mm în diametru și 1800 mm în lungime. (Amabilitatea Super Silicon Crystal Research Institute Corporation, Japonia) Mediul termic în timpul creșterii cristalului Czochralski în etapele inițiale și finale.Săgețiindicați direcțiile aproximative ale fluxului de căldură. (După[13.19]) De asemenea, distribuția anonuniformă atât a defectelor de cristal, cât și a impurităților are loc pe secțiunea transversală a napolitului aflat preparat din cristal topit de siliciu aCZ cristalizat sau solidificat succesiv la interfața cristal-topitură, care este în general curbată în procesul de creștere a cristalului CZ. Astfel de neomogenități pot fi observate castriații, care sunt discutate mai târziu. Proprietățile semiconductoarelor de siliciu utilizate în dispozitivele electronice sunt foarte sensibile la impurități. Datorită acestei sensibilități, proprietățile electrice ∕ electronice ale siliciului pot fi controlate cu precizie prin adăugarea unei cantități mici de dopant. În plus față de această sensibilitate la dopanți, contaminarea cu impurități (în special metalele de tranziție) afectează negativ proprietățile siliciului și duce la degradarea gravă a performanței dispozitivului. Mai mult, oxigenul este încorporat la niveluri de zeci de atomi pe milion în cristalele de siliciu CZ datorită reacției dintre topitura de siliciu și creuzetul de cuarț. Indiferent de cantitatea de oxigen din cristal, caracteristicile cristalelor de siliciu sunt foarte afectate de concentrația și comportamentul oxigenului [13.21]. În plus, carbonul este, de asemenea, încorporat în cristalele de siliciu CZ, fie din materii prime din polisilicon, fie în timpul procesului de creștere, datorită pieselor de grafit utilizate în echipamentul de tragere CZ. Deși concentrația de carbon din cristalele comerciale de siliciu CZ este în mod normal mai mică de 0,1 ppma, carbonul este o impuritate care afectează foarte mult comportamentul oxigenului [13.22,13.23]. De asemenea, cristalele de siliciu CZ dopate cu azot [13.24,13.25] au atras recent multă atenție datorită calității lor ridicate a cristalului microscopic, care poate îndeplini cerințele pentru dispozitivele electronice de ultimă generație [13.26,13.27]. În timpul cristalizării din topitură, diferite impurități (inclusiv dopanți) conținute în topitură sunt încorporate în cristalul în creștere. Concentrația de impuritate a fazei solide diferă în general de cea a fazei lichide datorită afenomenului cunoscut sub numele desegregare. Comportamentul de segregare a echilibrului asociat solidificării sistemelor multicomponente poate fi determinat din diagrama de fază corespunzătoare a sistemului abinar cu unsolut(impuritatea) și asolvent(materialul gazdă) ca componente. În consecință, este clar că variația longitudinală amacroscopică a nivelului de impuritate, care determină variația rezistenței datorită variației concentrației de dopant, este inerentă procesului de creștere a lotului CZ; acest lucru se datorează fenomenului de segregare. Mai mult decât atât, distribuția longitudinală a impurităților este influențată de modificările în mărime și natura convecției topiturii care apar pe măsură ce raportul de aspect al topiturii este scăzut în timpul creșterii cristalelor. Striații de creștere, dezvăluite prin gravarea chimică, într-o formă de silicon Czochralski Striațiile sunt cauzate fizic de segregarea impurităților și, de asemenea, de defecte punctuale; cu toate acestea, striațiile sunt cauzate practic de fluctuațiile de temperatură din apropierea interfeței cristal-topitură, induse de convecția termică instabilă în topitură și rotația cristalului într-un mediu termic asimetric. În plus, vibrațiile mecanice datorate mecanismelor slabe de control al tragerii în echipamentul de creștere pot provoca, de asemenea, fluctuații de temperatură. Ilustrație schematică a secțiunii transversale a cristalului Czochralski care conține interfață cristal-topit acurv și napolitane plane tăiate în porțiuni diferite. (După[13.1]) Pentru a obține rezistivitatea dorită, se adaugă o anumită cantitate de dopant (fie atomi donatori, fie acceptori) la topirea asiliconului în funcție de relația rezistivitate - concentrație. Este o practică obișnuită să adăugați dopanți sub formă de particule de siliciu puternic dopate sau bucăți de rezistivitate de aproximativ 0,01 Ω cm, care se numesc dispozitiv de dopare, deoarece cantitatea de dopant pur necesară este greu de administrat, cu excepția materialelor de siliciu puternic dopate (n+sau p+siliciu). 1. Nivele de energie adecvate 2. Solubilitate ridicată 3. Difuzivitate adecvată sau scăzută 4. Presiune scăzută a vaporilor. Incorporarea oxigenului și carbonului în cristalul de siliciu Czochralski. (După[13.1]) 1. Diametru mare 2. Densitate de defect redusă sau controlată 3. Gradient de rezistivitate radial uniform și scăzut 4. Concentrația inițială optimă de oxigen și precipitațiile sale. Fluxul de convecție în topitură din creuzet afectează puternic calitatea cristalului siliconului CZ. În special, striațiile de creștere nefavorabile sunt induse de convecția de topire instabilă, rezultând fluctuații de temperatură la interfața de creștere. Capacitatea câmpului amagnetic de a inhiba convecția termică în fluidul conducător electric a fost aplicată mai întâi creșterii cristaline a antimonidei de indiu prin tehnica orizontală a bărcii [13.28] și tehnica orizontală de topire a zonei [13.29]. Prin aceste investigații, s-a confirmat că câmpul amagnetic cu o putere suficientă poate suprima fluctuațiile de temperatură care însoțesc convecția topirii și poate reduce dramatic striațiile de creștere. Efectul câmpului magnetic asupra striațiilor de creștere se explică prin capacitatea sa de a reduce convecția termică turbulentă a topiturii și, la rândul său, de a reduce fluctuațiile de temperatură la interfața cristal-topitură. Amortizarea debitului de fluid cauzată de câmpul magnetic se datorează forței magnetomotorii induse atunci când fluxul este ortogonal față de liniile de flux magnetic, ceea ce duce la o creștere a vâscozității cinematice efective a topiturii conductoare. Creșterea cristalului de siliciu prin metoda CZ (MCZ) aplicată prin câmp magnetic a fost raportată pentru prima dată în 1980 [13.30]. Inițial MCZ a fost destinat creșterii cristalelor de siliciu CZ care conțin concentrații scăzute de oxigen și, prin urmare, au rezistivități ridicate cu variații radiale scăzute. Cu alte cuvinte, siliconul MCZ era de așteptat să înlocuiască siliciul FZ folosit aproape exclusiv pentru fabricarea dispozitivelor electrice. De atunci, au fost dezvoltate diverse configurații ale câmpului magnetic, în ceea ce privește direcția câmpului magnetic (orizontală sau verticală) și tipul de magneți folosiți (conductivi normali sau supraconductori) [13.31]. Siliciul MCZ produs cu o gamă largă de concentrații dorite de oxigen (de la scăzut la ridicat) a fost de mare interes pentru diferite aplicații ale dispozitivelor. Valoarea siliciului MCZ constă în calitatea sa înaltă și capacitatea sa de a controla concentrația de oxigen pe o gamă largă, ceea ce nu poate fi atins folosind metoda convențională CZ [13.32], precum și rata crescută de creștere [13.33]. În ceea ce privește calitatea cristalelor, nu există nicio îndoială că metoda MCZ oferă cristalele de siliciu cele mai favorabile industriei dispozitivelor semiconductoare. Costul de producție al siliciului MCZ poate fi mai mare decât cel al siliciului CZ convențional, deoarece metoda MCZ consumă mai multă energie electrică și necesită echipamente suplimentare și spațiu de funcționare pentru electro-magneți; totuși, luând în considerare rata de creștere mai mare a MCZ și atunci când sunt folosiți magneți supraconductori care au nevoie de spațiu mai mic și consumă mai puțină energie electrică în comparație cu magneții conductori, costul de producție al cristalelor de siliciu MCZ poate deveni comparabil cu cel al cristalelor convenționale de siliciu CZ. În plus, calitatea îmbunătățită a cristalului de siliciu MCZ poate crește randamentele de producție și reduce costurile de producție. Costurile de producție a cristalelor depind într-o măsură mare de costul materialelor, în special costul celor utilizate pentru creuzetele de cuarț. În procesul convențional CZ, numit aproces de lot, acrilul este scos de la o singură sarcină a creuzetului, iar creuzetul de cuarț este utilizat o singură dată și apoi este aruncat. Acest lucru se datorează faptului că cantitatea mică de siliciu rămas fisurează creuzetul pe măsură ce se răcește de la o temperatură înaltă în timpul fiecărei perioade de creștere. Strategia de completare economică a creuzetului aquartz cu topitură economică este adăugarea continuă a furajelor pe măsură ce cristalul este crescut și, prin urmare, menținerea topiturii la un volum constant. În plus față de economisirea costurilor creuzetului, metoda Czochralski (CCZ) cu încărcare continuă oferă un mediu ideal pentru creșterea cristalelor de siliciu. Așa cum s-a menționat deja, multe dintre neomogenitățile în cristale crescute prin procesul convențional CZ în serie sunt rezultatul direct al cineticii instabile care rezultă din schimbarea volumului topit în timpul creșterii cristalelor. Metoda CCZ urmărește nu numai reducerea costurilor de producție, ci și creșterea cristalelor în condiții stabile. Prin menținerea volumului topitului la un nivel constant, se pot realiza condiții constante de curgere termică și de topire (vezi Fig.13.9, care arată schimbarea mediilor termice în timpul creșterii convenționale CZ). Ilustrație schematică a metodei Czochralski cu încărcare continuă. (După[13.34]) Metoda CCZ rezolvă cu siguranță majoritatea problemelor legate de neomogenități în cristal crescute prin metoda convențională CZ. Mai mult, combinația dintre MCZ și CCZ (CZ continuu aplicat cu câmp magnetic (MCCZ) este de așteptat să furnizeze metoda de creștere a cristalului, oferind cristale de siliciu ideale pentru o varietate largă de aplicații microelectronice [13.1]. Într-adevăr, a fost folosit pentru cultivarea cristalelor de siliciu de înaltă calitate destinate dispozitivelor microelectronice [13.35]. Cu toate acestea, trebuie subliniat faptul că diferitele istorii termice ale diferitelor părți ale cristalului (de la sămânță până la capetele cozii, așa cum se arată în Fig.13.9) trebuie luat în considerare chiar și atunci când cristalul este crescut prin metoda ideală de creștere. Pentru a omogeniza cristalul crescut sau pentru a obține uniformitate axială în istoria termică, o formă de post-tratament, cum ar fi recoacerea la temperaturi ridicate [13.36], este necesar pentru cristal. Așa cum s-a menționat anterior, procesul de gâtire a lui Dash (care crește la nivelul gâtului cu diametrul de 3-5 mm, Fig.13.7) este un pas acritic în timpul creșterii cristalelor CZ, deoarece elimină luxațiile crescute. Această tehnică este standardul industriei de mai bine de 40 de ani. Cu toate acestea, cererile recente pentru diametre mari de cristal (& gt; 300 mm, cântărind peste 300 kg) au dus la necesitatea unor gâturi cu diametru mai mare care să nu introducă dislocări în cristalul în creștere, deoarece gâtul de atină are un diametru de 3-5 mm. nu poate suporta astfel de cristale mari. Cristal de siliciu Czochralski fără dislocație, cu diametrul de 200 mm, crescut fără procesul Dash. (a)Tot corpul, (b) sămânță și con. (Amabilitatea prof. K. Hoshikawa) 13.1F. Shimura:Tehnologie cu cristale de siliciu semiconductoare(Academic, New York 1988)Google Scholar 13.2 WC Dash: J. Appl. Fizic.29, 736 (1958)CrossRefGoogle Scholar 13.3K.Takada, H.Yamagishi, H.Minami, M.Imai: În:Silicon semiconductor(The Electrochemical Society, Pennington 1998) p.376Google Scholar 13.4JRMcCormic: În:Silicon semiconductor(The Electrochemical Society, Pennington 1986) p.43Google Scholar 13.5PA Taylor: tehnologie solidă.iulie, 53 (1987)Google Scholar 13.6WG Pfann: Trans. A.m. Inst. Min. Metall. Eng.194, 747 (1952)Google Scholar 13.7CH Theuerer: brevetul SUA 3060123 (1962)Google Scholar 13.8PH Keck, MJE Golay: Phys. Rev.89, 1297 (1953)CrossRefGoogle Scholar 13,9W. Keller, A. Mühlbauer:Silicon din zona flotantă(Marcel Dekker, New York 1981)Google Scholar 13.10 JM Meese:Dopajul prin transmutație de neutroni în semiconductori(Plenum, New York 1979)CrossRefGoogle Scholar 13.11HMLiaw, CJVarker: În:Silicon semiconductor(The Electrochemical Society, Pennington 1977) p.116Google Scholar 13.12ELKern, LSYaggy, JABarker: În:Silicon semiconductor(The Electrochemical Society, Pennington 1977) p.52Google Scholar 13.13 SM Hu: Apl. Fizic. Lett.31, 53 (1977)CrossRefGoogle Scholar 13.14K. Sumino, H. Harada, I. Yonenaga: Jpn. J. Appl. Fizic.19, L49 (1980)CrossRefGoogle Scholar 13.15K. Sumino, I. Yonenaga, A. Yusa: Jpn. J. Appl. Fizic.19, L763 (1980)CrossRefGoogle Scholar 13.16T.Abe, K.Kikuchi, S.Shirai: În:Silicon semiconductor(The Electrochemical Society, Pennington 1981) p.54Google Scholar 13.17J. Czochralski: Z. Phys. Chem.92, 219 (1918)Google Scholar 13.18GK Teal, JB Little: Phys. Rev.78, 647 (1950)Google Scholar 13.19W. Zulehner, D. Huber: În:Cristale 8: siliciu, gravură chimică(Springer, Berlin, Heidelberg 1982) p. 1Google Scholar 13.20H. Tsuya, F. Shimura, K. Ogawa, T. Kawamura: J. Electrochem. Soc.129, 374 (1982)CrossRefGoogle Scholar 13.21F. Shimura (Ed.):Oxigenul din siliciu(Academic, New York 1994)Google Scholar 13.22S. Kishino, Y. Matsushita, M. Kanamori: Appl. Fizic. Lett.35, 213 (1979)CrossRefGoogle Scholar 13.23F. Shimura: J. Appl. Fizic.59, 3251 (1986)CrossRefGoogle Scholar 13.24HD Chiou, J. Moody, R. Sandfort, F. Shimura: VLSI science technology, Proc. Al 2-lea Int. Simp. Integrare la scară foarte mare. (The Electrochemical Society, Pennington 1984) p. 208Google Scholar 13.25F. Shimura, RS Hocket: Appl. Fizic. Lett.48, 224 (1986)CrossRefGoogle Scholar 13.26A.Huber, M.Kapser, J.Grabmeier, U.Lambert, WvAmmon, R.Pech: În:Silicon semiconductor(The Electrochemical Society, Pennington 2002) p.280Google Scholar 13.27GARozgonyi: În:Silicon semiconductor(The Electrochemical Society, Pennington 2002) p.149Google Scholar 13.28HP Utech, MC Flemings: J. Appl. Fizic.37, 2021 (1966)CrossRefGoogle Scholar 13.29HA Chedzey, DT Hurtle: Nature210, 933 (1966)CrossRefGoogle Scholar 13.30K.Hoshi, T.Suzuki, Y.Okubo, N.Isawa: Ext. Abstr. Electrochimie. Soc. A 157-a întâlnire. (The Electrochemical Society, Pennington 1980) p.811Google Scholar 13.31 M. Ohwa, T.Higuchi, E.Toji, M.Watanabe, K.Homma, S.Takasu: În:Silicon semiconductor(The Electrochemical Society, Pennington 1986) p.117Google Scholar 13.32M Futagami, K.Hoshi, N.Isawa, T.Suzuki, Y.Okubo, Y.Kato, Y.Okamoto: În:Silicon semiconductor(The Electrochemical Society, Pennington 1986) p.939Google Scholar 13.33T.Suzuki, N.Isawa, K.Hoshi, Y.Kato, Y.Okubo: În:Silicon semiconductor(Societatea electrochimică, Pennington 1986) p.142Google Scholar 13.34W.Zulehner: În:Silicon semiconductor(The Electrochemical Society, Pennington 1990) p.30Google Scholar 13.35Y.Arai, M.Kida, N.Ono, K.Abe, N.Machida, H.Futuya, K.Sahira: În:Silicon semiconductor(The Electrochemical Society, Pennington 1994) p.180Google Scholar 13.36F. Shimura: În:Știință și tehnologie VLSI(The Electrochemical Society, Pennington 1982) p. 17Google Scholar 13.37S.Chandrasekhar, KMKim: În:Silicon semiconductor(The Electrochemical Society, Pennington 1998) p.411Google Scholar 13,38K. Hoshikawa, X. Huang, T. Taishi, T. Kajigaya, T. Iino: Jpn. J. Appl. Fizic.38, L1369 (1999)CrossRefGoogle Scholar 13,39 km Kim, P. Smetana: J. Cryst. Creştere100, 527 (1989)CrossRefGoogle Scholar13.1Prezentare generală

13.2Materiale de pornire

13.2.1Silicon de calitate metalurgică

Materia primă pentru monocristalele de siliciu de înaltă puritate este silice (SiO2). Primul pas în fabricarea siliciului este topirea și reducerea silicei. Acest lucru se realizează prin amestecarea silicei și carbonului sub formă de cărbune, cocs sau așchii de lemn și încălzirea amestecului la temperaturi ridicate în cuptorul cu arc cu electrod submersibil. Această reducere carbotermică a siliciului produce siliciu topit13.2.2Siliciu policristalin

Compuși chimici intermediari

Clorhidratarea siliciului

Triclorosilanul este sintetizat prin încălzirea MG-Si sub formă de pulbere la aproximativ 300∘C în reactorul cu pat afluidizat. Adică MG-Si este transformat în SiHCl3conform următoarei reacțiiDistilarea și descompunerea triclorosilanului

Distilarea a fost utilizată pe scară largă pentru purificarea triclorosilanului. Triclorosilanul, care are un punct de fierbere redus (31,8∘C), este distilat fracționat din halogenurile impure, rezultând o puritate mult crescută, cu o concentrație de impuritate activă electric mai mică de 1 ppba. Triclorosilanul de înaltă puritate este apoi vaporizat, diluat cu hidrogen de înaltă puritate și introdus în reactorul de depunere. În reactor, tije subțiri de siliciu numite tije subțiri susținute de electrozi de grafit sunt disponibile pentru depunerea de suprafață a siliciului în funcție de reacțieProcesul monosilan

Depunere granulară de polisilicon

13.3Creștere cu un singur cristal

Deși au fost utilizate diverse tehnici pentru a transforma polisiliconul în cristale unice de siliciu, două tehnici au dominat producția acestora pentru electronică, deoarece îndeplinesc cerințele industriei dispozitivelor microelectronice. Una este metoda de topire a azonei numită în mod obișnuitzona plutitoare (FZ) metoda, iar cealaltă este o metodă apelantă numită în mod tradiționalCzochralski (CZ) metoda, deși ar trebui să fie numit de faptTeal – Metodă mică. Principiile din spatele acestor două metode de creștere a cristalelor sunt prezentate în Fig.13.3. În metoda FZ, zona amolten este trecută prin tija de apolisilicon pentru ao transforma în lingou de cristal unic; în metoda CZ, cristalul unic este crescut prin extragerea din topirea conținută în creuzetul aquartz. În ambele cazuri,cristal de sămânțăjoacă un rol foarte important în obținerea unui cristal unic cu orientare cristalografică dorită.

13.3.1Metoda zonei plutitoare

Remarci generale

Schița procesului

Dopajul

Proprietățile cristalului de siliciu FZ

13.3.2Metoda Czochralski

Remarci generale

Schița procesului

Cele mai importante trei etape în creșterea cristalelor CZ sunt prezentate schematic în Fig.13.3b. În principiu, procesul de creștere a CZ este similar cu cel al creșterii FZ: (1) topirea polisiliciului, (2) însămânțarea și (3) creșterea. Cu toate acestea, procedura de tragere CZ este mai complicată decât cea a creșterii FZ și se distinge de aceasta prin utilizarea creuzetului aquartz pentru a conține siliciu topit. Figura13.6prezintă o vedere schematică a echipamentelor tipice moderne de creștere a cristalelor CZ. Pașii importanți în secvența de creștere a cristalelor de siliciu CZ actuale sau standard sunt după cum urmează:

Figura13.7arată partea de capăt a semințelor unui cristal de siliciu CZ crescut. Deși porumbul, care este regiunea de tranziție de la sămânță la partea cilindrică, este de obicei format pentru a fi destul de plat din motive economice, o formă mai conică ar putea fi de dorit din punct de vedere al calității acrilice. Partea umărului și vecinătatea acesteia nu ar trebui utilizate pentru fabricarea dispozitivului, deoarece această parte este considerată regiune de tranziție în multe sensuri și prezintă caracteristici cristaline neomogene datorită schimbării bruște a condițiilor de creștere.

Influența locației spațiale inaGrownCrystal

Așa cum Fig.13.9descrie în mod clar, fiecare porțiune de cristal aZC este cultivată la un moment diferit cu condiții de creștere diferite [13.19]. Astfel, este important să înțelegem că fiecare porțiune are un set diferit de caracteristici ale cristalului și o istorie termică diferită datorită poziției sale diferite de-a lungul lungimii cristalului. De exemplu, porțiunea de capăt de semințe are o istorie termică mai lungă, variind de la punctul de topire 1420 până la aproximativ 400∘C în apuller, în timp ce porțiunea de capăt are o istorie mai scurtă și este răcită destul de rapid de la punctul de topire. În cele din urmă, fiecare plăcuță de siliciu preparată dintr-o porțiune diferită de cristal încrustat ar putea prezenta caracteristici fizico-chimice diferite în funcție de locația sa în lingou. De fapt, s-a raportat că comportamentul precipitațiilor de oxigen prezintă cea mai mare dependență de locație, care, la rândul său, afectează generarea de defecte în vrac [13.20].

13.3.3Impurități în siliciu Czochralski

Nepuritate Neomogenitate

Segregare

Striații

În majoritatea proceselor de creștere a cristalelor, există parametri tranzitorii, cum ar fi rata de creștere microscopică instantanee și grosimea stratului de limită de difuzie, care duc la variații ale coeficientului de segregare efectivkef. Aceste variații dau naștere la omogenități compoziționale microscopice sub formă destriațiiparalel cu interfața cristal-topitură. Striațiile pot fi ușor delimitate cu mai multe tehnici, cum ar fi gravarea chimică preferențială și topografia cu raze X. Figura13.10prezintă striațiile relevate de gravarea chimică în partea umărului a secțiunii transversale longitudinale a cristalului de siliciu aCZ. Schimbarea treptată a formei interfeței de creștere este, de asemenea, observată în mod clar.

Dopajul

Difuzivitatea ridicată sau presiunea ridicată a vaporilor duce la difuzarea sau vaporizarea nedorită a dopanților, ceea ce duce la funcționarea instabilă a dispozitivului și dificultăți în realizarea unui control precis al rezistivității. Asolubilitatea prea mică limitează rezistivitatea care poate fi obținută. În plus față de aceste criterii, trebuie luate în considerare proprietățile chimice (de exemplu, toxicitatea). O altă considerație din punctul de vedere al creșterii cristalelor este că dopantul are un coeficient de asigurare care este apropiat de unitate pentru a face rezistivitatea cât mai uniformă posibil de la capătul semințelor până la capătul cozii lingoului de cristal CZ. În consecință, fosforul (P) și borul (B) sunt cei mai frecvent utilizați dopanți donatori și acceptori pentru siliciu, respectiv. Pentru n+siliciu, în care atomii donatorilor sunt puternic dopați, antimoniul (Sb) este de obicei utilizat în loc de fosfor datorită difuzivității sale mai mici, în ciuda coeficientului său mic de segregare și a presiunii de vapori ridicate, care duc la variații mari ale concentrației atât în axial cât și în axial. direcțiile radiale.Oxigen și carbon

Așa cum se arată schematic în Fig.13.3grup13.6, aquartz (SiO2) creuzetul și elementele de încălzire din grafit sunt utilizate în metoda de creștere a cristalelor CZ-Si. Suprafața creuzetului care intră în contact cu topitura de siliciu este dizolvată treptat din cauza reacției

13.4Noi metode de creștere a cristalului

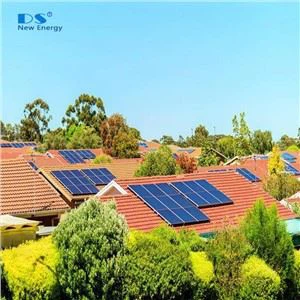

Cristalele de siliciu utilizate pentru fabricarea dispozitivelor microelectronice trebuie să îndeplinească diversitatea cerințelor stabilite de producătorii de dispozitive. Pe lângă cerințele pentru siliciunapolitane, următoarele cerințe cristalografice au devenit mai frecvente datorită producției de dispozitive microelectronice de înaltă performanță și de înaltă performanță:

Este clar că producătorii de cristale de siliciu trebuie nu numai să îndeplinească cerințele de mai sus, ci și să producă aceste cristale din punct de vedere economic și cu randamente de fabricație ridicate. Principalele preocupări ale cultivatorilor de cristale de siliciu sunt perfecțiunea cristalografică și distribuția axială a dopanților în siliciu CZ. Pentru a depăși unele probleme cu metoda convențională de creștere a cristalelor CZ, au fost dezvoltate mai multe metode noi de creștere a cristalelor.13.4.1Creșterea Czochralski cu un câmp magnetic aplicat (MCZ)

13.4.2Metoda Czochralski continuă (CCZ)

13.4.3Metoda de creștere fără gât

Referințe